金屬材料氣孔缺陷檢測

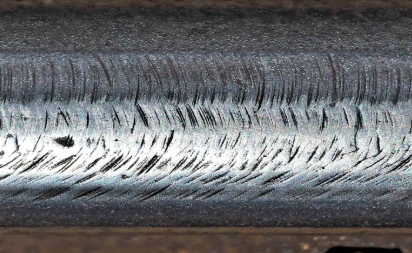

作者:發(fā)布時間 : 2024-12-02 類型:權威檢測標簽: 認證證書氣孔也稱氣眼,是鑄件生產中最常見的缺陷之一。產生于鑄件內部、表面或近表面,呈大小不等的圓形、長形及不規(guī)則形,有單個的,也有聚集成片的,孔壁光滑,顏色為白色,有時覆一層氧化皮。在長期實踐中我們根據形狀與生成原因不同一般稱之為氣孔、氣泡、針孔、氣疏松和氣縮孔。

鑄件缺陷種類繁多,產生缺陷的原因也十分復雜。它不僅與鑄型工藝有關,而且還與鑄造合金的性制、合金的熔煉、造型材料的性能等一系列因素有關。因此,分析鑄件缺陷產生的原因時,要從具體情況出發(fā),根據缺陷的特征、位置、采用的工藝和所用型砂等因素,進行綜合分析,然后采取相應的技術措施,防止和消除缺陷。而氣孔是鑄件中最常見的缺陷之一,解決好鑄件的氣孔問題對于鑄件質量的提高有很大的意義。

鑄型中氣體來源

(1)行腔和型砂孔隙中原有的空氣受熱膨脹,通常在鑄鐵澆注溫度下體積也要增加四五倍;

(2)鑄型尤其是濕型存在較多的水分,在金屬液的熱作用下水分汽化和遷移,水由液態(tài)轉變成1360度的過熱蒸汽時體積膨脹達7000多倍;

(3)粘結劑,附加物和雜質中有機物質受熱,分解與燃燒,產生大量氣體;

(4)無機物受熱分解等也會產生許多氣體。此外,隨著金屬—鑄型界面作用進行的還會有由化學反應產生的氣體;金屬凝固時也將放出氣體。

氣孔的分類及形成機理

1.析出性氣孔:液態(tài)金屬在冷卻凝固過程中,因氣體溶解度下降,析出的氣體來不及逸出而產生的氣孔稱為析出性氣孔。這類氣孔主要是氫氣孔和氮氣孔。

析出性氣孔通常分布在鑄件的整個斷面或冒口、熱節(jié)等溫度較高的區(qū)域。當金屬含氣量較少時,呈裂紋多角形狀;而含氣量較多時,氣孔較大,呈團球形。

防止和消除析出性氣體的方法:控制金屬液的含氣量,熔煉金屬時,要盡量減少氣體元素溶入金屬液中,主要取決于所用原材料,合理的熔煉操作和合適的熔煉設備。

2.侵入性氣孔

將液態(tài)金屬澆入砂型時,砂型或砂芯在金屬液的高溫作用下會產生大量氣體,隨著溫度的升高和氣體量的增加,金屬-鑄型界面處氣體的壓力不斷增大。當界面上局部氣體的壓力高于外界阻力時,氣體就會侵入液態(tài)金屬,在型壁上形成氣泡。氣泡形成后將脫離型壁,浮入型腔液態(tài)金屬中。當氣泡來不及上浮逸出時,就會在金屬中形成侵入性氣孔。

防止侵入性氣體的措施:防止侵入性氣孔應主要從減小P氣,增加氣體進入金屬業(yè)的阻力和使氣泡容易從金屬液中浮出等方面入手。

3.反應性氣體

反應性氣孔的成因尚無統一的說法,目前有氫,氮及CO引起的針孔的學說。

呋喃樹脂熱分解產生的熱皮下氣孔及防止:

產生:金屬液澆入型腔以后,型壁受熱,致使呋喃樹脂分解產生原子態(tài)的氮,氫量多分壓力高,N,H氣體混入鑄件表面,凝固后即產生熱皮下氣孔。

防止措施:呋喃樹脂粘結劑鑄型,對澆注溫度很敏感,小于1350度不會出現熱皮下氣孔,型腔各部分受熱程度不同也會在熱區(qū)產生熱皮下氣孔,所以澆注系統應將金屬液分散引入型腔,使其熱場均勻,縮短充型金屬液流動距離,不使型腔局部受熱過劇而使呋喃樹脂分解。