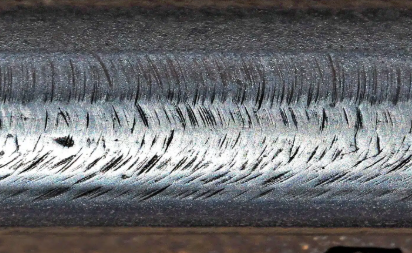

接觸疲勞是工件(如齒輪、滾動(dòng)軸承,鋼軌和輪箍,鑿巖機(jī)活塞和釬尾的打擊端部等)表面在接觸壓應(yīng)力的長(zhǎng)期不斷反復(fù)作用下引起的一種表面疲勞破壞現(xiàn)象,表現(xiàn)為接觸表面出現(xiàn)許多針狀或痘狀的凹坑,稱為麻點(diǎn),也叫點(diǎn)蝕或麻點(diǎn)磨損。有的凹坑很深,呈“貝殼”狀,有疲勞裂紋發(fā)展線的痕跡存在。在剛出現(xiàn)少數(shù)麻點(diǎn)時(shí),一般仍能繼續(xù)工作,但隨著工作時(shí)間的延續(xù),麻點(diǎn)剝落現(xiàn)象將不斷增多和擴(kuò)大,例如齒輪,此時(shí)嚙合情況惡化,磨損加劇,發(fā)生較大的附加沖擊力,噪聲增大,甚至引起齒根折斷。由此可見(jiàn),研究金屬的接觸疲勞問(wèn)題對(duì)提高這些機(jī)件的使用壽命有著重大的意義。

分類

點(diǎn)蝕

點(diǎn)蝕也稱表面磨損,是典型的涂層接觸疲勞失效模式,一般情況下,涂層接觸疲勞失效是在較低接觸應(yīng)力作用下產(chǎn)生的。表現(xiàn)為在涂層磨痕軌跡范圍內(nèi)出現(xiàn)大量的點(diǎn)蝕坑,點(diǎn)蝕坑深度較淺,只有20~30μm。隨著疲勞損傷的加劇,點(diǎn)蝕坑的數(shù)量增多、密度變大,直到涂層完全失效。

點(diǎn)蝕失效主要是由于粗糙的涂層表面微凸體與軸承球滾壓接觸時(shí),微凸體發(fā)生強(qiáng)烈的塑性變形,并在滾動(dòng)接觸區(qū)域形成黏著磨損而產(chǎn)生較大的剪切應(yīng)力,微凸體在剪切應(yīng)力的作用下而被去除,去除的微凸體會(huì)充當(dāng)磨粒,在潤(rùn)滑油的作用下會(huì)擠入滾動(dòng)接觸區(qū)域,這時(shí)涂層、磨粒、滾動(dòng)軸承三者形成三體磨料磨損。涂層粒子在磨粒、軸承球的循環(huán)往復(fù)作用下而發(fā)生疲勞剝離,在涂層表面形成原始的點(diǎn)蝕坑。點(diǎn)蝕坑周圍的涂層粒子結(jié)構(gòu)變的不穩(wěn)定而極易剝離,并且剝落的涂層粒子會(huì)繼續(xù)充當(dāng)磨粒加速三體磨料磨損過(guò)程,直到在涂層表面形成大量的點(diǎn)蝕坑。

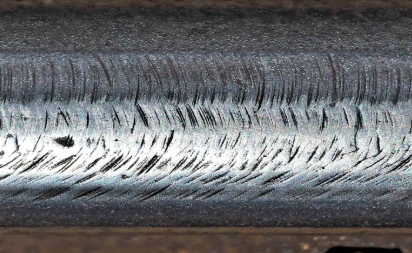

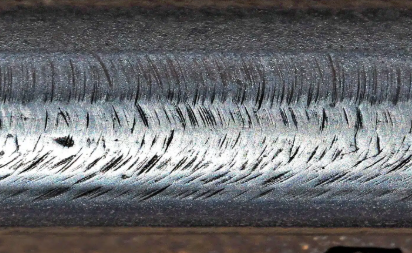

剝落

剝落失效也是涂層典型的接觸失效模式之一,一般是在較高接觸應(yīng)力作用下產(chǎn)生的,可以看出在涂層滾動(dòng)接觸區(qū)域出現(xiàn)不規(guī)則形狀的剝落坑,剝落坑面積相比點(diǎn)蝕坑要大,剝落坑深度大約為50~80μm,剝落失效可能發(fā)生于滾動(dòng)接觸區(qū)域內(nèi)部,也可能超出滾動(dòng)接觸區(qū)域。

大量的研究表明:涂層剝落失效主要與涂層近表面微觀缺陷處裂紋的萌生、擴(kuò)展以及表面磨損行為有關(guān),微缺陷處材料結(jié)構(gòu)不穩(wěn)定,在循環(huán)應(yīng)力的作用下,裂紋極易在這些缺陷處萌生,萌生的裂紋主要沿著涂層粒子界面處擴(kuò)展、連接,直到形成空間閉合,促使表面涂層粒子發(fā)生剝落,涂層粒子剝落后會(huì)在涂層表面形成凹坑,凹坑與軸承球高速接觸必然會(huì)加快凹坑周圍的涂層粒子繼續(xù)剝落。另外,剝落的涂層粒子會(huì)充當(dāng)磨粒,這些磨粒擠入凹坑內(nèi)涂層粒子界面裂紋間隙內(nèi),增加裂紋向外擴(kuò)展的張力,加速裂紋向縱深的擴(kuò)展,最終形成大面積的剝落坑。

分層

分層失效是在很高接觸應(yīng)力作用下產(chǎn)生的,主要有層內(nèi)分層失效和界面分層失效形式。分層區(qū)域面積較大,寬度較寬,一般都遠(yuǎn)遠(yuǎn)超出磨痕軌跡,深度較剝落坑深得多,一般為80~120μm,并且有陡峭的呈梯度分布的邊緣,底部比較平整。涂層表面區(qū)域和分層失效底部區(qū)域的成分一致,這也側(cè)面證明了分層失效確實(shí)發(fā)生在涂層內(nèi)部。