產(chǎn)品失效,誰之過?材料和零部件“體檢”的必要性

作者:發(fā)布時間 : 2025-09-30 類型:權(quán)威檢測標簽: 認證證書產(chǎn)品失效是指產(chǎn)品失去其原有功能、性能或使用價值的狀態(tài)。這可能導致產(chǎn)品無法正常工作,甚至危及人身或財產(chǎn)安全。導致產(chǎn)品失效的原因多種多樣,包括設(shè)計缺陷、材料問題、生產(chǎn)工藝不當、使用環(huán)境不適宜或維護保養(yǎng)不足等。為了預防失效,制造商通常會進行失效分析,識別失效原因并采取糾正措施。

產(chǎn)品失效的原因可能非常復雜,常見包括:

設(shè)計原因:產(chǎn)品的結(jié)構(gòu)設(shè)計存在缺陷。

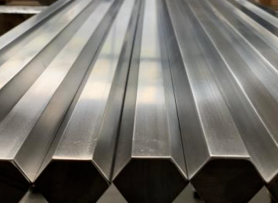

材料原因:材料質(zhì)量不合格、性能不符合要求或成分不當。

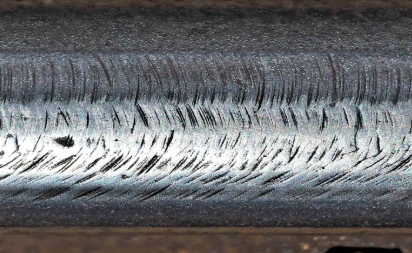

制造原因:生產(chǎn)工藝、加工過程或裝配存在問題。

使用原因:用戶使用方法不當、操作失誤。

環(huán)境原因:產(chǎn)品所處的使用環(huán)境過于惡劣,超過其承受能力。

維護原因:缺乏適當?shù)木S修保養(yǎng)。

如何應(yīng)對產(chǎn)品失效?

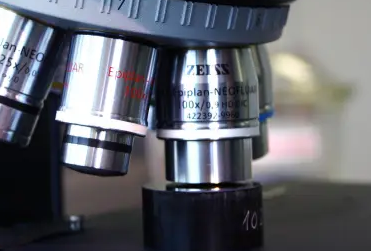

失效分析:當產(chǎn)品失效后,需要進行失效分析,即識別導致失效的根本原因和機理。

糾正措施:根據(jù)失效分析的結(jié)果,制造商可以采取相應(yīng)的糾正措施,以防止失效再次發(fā)生。

質(zhì)量控制:在生產(chǎn)或產(chǎn)品支持流程中,失效分析作為一項質(zhì)量控制手段,有助于提高產(chǎn)品質(zhì)量和客戶滿意度。

早期失效率高的原因是產(chǎn)品中存在不合格的部件;晚期失效率高的原因是產(chǎn)品部件經(jīng)長期使用后進入失效期。機械產(chǎn)品中的磨合、電子元器件的老化篩選等就是根據(jù)這種失效規(guī)律而制定的保證可靠性的措施。失效按其工程含義分為暫失效和永久失效、突然失效和漸變失效,按經(jīng)濟觀點分為正常損耗失效、本質(zhì)缺陷失效、誤用失效和超負荷失效。產(chǎn)品的種類和狀態(tài)繁多,失效的形式也千差萬別。因此對失效分析難以規(guī)定統(tǒng)一的模式。失效分析可分為整機失效分析和零部件殘骸失效分析,也可按產(chǎn)品發(fā)展階段、失效場合、分析目的進行失效分析。失效分析的工作程序通常分為明確要求,調(diào)查研究,分析失效機制和提出對策等階段。失效分析的核心是失效機制的分析和揭示。

失效機制是導致零件、元器件和材料失效的物理或化學過程。此過程的誘發(fā)因素有內(nèi)部的和外部的。在研究失效機制時,通常先從外部誘發(fā)因素和失效表現(xiàn)形式入手,進而再研究較隱蔽的內(nèi)在因素。在研究批量性失效規(guī)律時,常用數(shù)理統(tǒng)計方法,構(gòu)成表示失效機制、失效方式或失效部位與失效頻度、失效百分比或失效經(jīng)濟損失之間關(guān)系的排列圖或帕雷托圖,以找出必須首先解決的主要失效機制、方位和部位。任一產(chǎn)品或系統(tǒng)的構(gòu)成都是有層次的,失效原因也具有層次性,如系統(tǒng)-單機-部件(組件)-零件(元件)-材料。上一層次的失效原因即是下一層次的失效現(xiàn)象。越是低層次的失效現(xiàn)象,就越是本質(zhì)的失效原因。