鎂合金腐蝕分類

作者:發(fā)布時間 : 2025-10-11 類型:權威檢測標簽: 認證證書鎂合金腐蝕是鎂被氧化成氧化鎂或氫氧化鎂的自發(fā)電化學與化學過程,其腐蝕傾向在熱力學上不可逆。大氣環(huán)境中,鎂合金表面生成的氧化鎂、氫氧化鎂及碳酸鎂等物質(zhì)因可溶性無法形成有效保護膜;溶液環(huán)境中pH值低于10.5時腐蝕加劇,氯離子等強腐蝕性成分會破壞表面膜層。

鎂合金還存在應力腐蝕開裂現(xiàn)象,殘余拉應力與氫脆機制共同導致裂紋擴展。防護技術包括陽極氧化處理、化學轉(zhuǎn)化膜及有機涂層,其中稀土轉(zhuǎn)化膜可短期提升耐蝕性但長期穩(wěn)定性不足。

鎂合金因輕量化、高剛性及電磁遮蔽性被廣泛應用于3C產(chǎn)品外殼。其比重僅為鋁合金的68%,耐沖擊性優(yōu)于塑料,且具備可再生特性。陽極氧化等表面處理技術可兼顧防腐需求與材料性能,但需避免重金屬添加帶來的密度增加問題。

化學腐蝕

大氣環(huán)境中,鎂和鎂合金常溫就會發(fā)生腐蝕現(xiàn)象。在干燥空氣中,鎂的表面會生成氧化鎂;在濕潤環(huán)境中,鎂的表面的氧化鎂會轉(zhuǎn)變成氫氧化鎂。大氣中的二氧化碳與水形成碳酸,與表面的氫氧化鎂反應還會生成碳酸鎂。此外,鎂合金表面的氫氧化鎂還會與大氣中的污染物發(fā)生反應,例如二氧化硫。這些物質(zhì)在鎂合金外形成了一層表面膜,但是這層表面膜并無法對鎂合金起到保護作用。這是由于,這些表面的物質(zhì)在水中都是可以溶解的,它們不可能起到阻止內(nèi)部的鎂繼續(xù)與外界發(fā)生反應的作用。

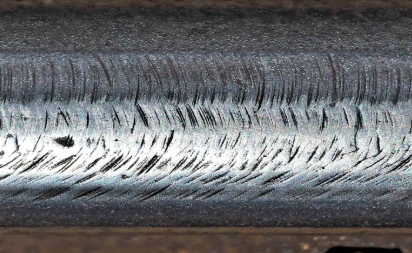

鎂合金在溶液環(huán)境中的腐蝕比在空氣中更加嚴重。鎂浸泡在自來水中,表面很快就產(chǎn)生了腐蝕坑,這說明自來水中的一些離子對鎂的表面膜產(chǎn)生了影響。這種影響會由于空氣中的二氧化碳溶入水中,形成的碳酸,而加速了鎂的腐蝕速度。鎂合金在溶pH值低于10.5的溶液環(huán)境中,即在酸性、中性、弱堿性的環(huán)境中,合金表面的氫氧化鎂會不穩(wěn)定,從而內(nèi)部的鎂也會被腐蝕。當溶液的pH值高于10.5時,雖然說在熱力學上,氫氧化鎂表面膜是穩(wěn)定的,但是受膜層致密度的影響,在一些含有強腐蝕性離子的溶液中,例如含有氯的溶液,鎂表面的氫氧化鎂膜層還是會被部分溶解。同時,溶液中的鎂離子遇到氫氧根離子生成的氫氧化鎂有可能再回到基體表面,在腐蝕過程中生成的氫氣會影響新形成的表面膜的質(zhì)量。這樣沉淀而來的膜層較為疏松,起不到任何保護作用。

應力腐蝕

除了化學腐蝕外,鎂合金還普遍的存在應力腐蝕開裂現(xiàn)象(SCC),即鎂合金在幾乎不腐蝕的環(huán)境介質(zhì)中,在拉伸應力尚未達到屈服強度一半的情況下仍有可能發(fā)生開裂現(xiàn)象。導致這種原因的因素有很多,如工作時構件的受力,熱脹冷縮引起的應力,工件裝配過程中的扭、壓、撞等引入的應力,構件生產(chǎn)的過程以及熱處理、成形、機械加工等引入的各種應力。一般的,認為SCC傾向隨著殘余拉應力的變大而變大。

這種應力腐蝕現(xiàn)象通常認為是由于一種氫脆的機制引起的。應力導致表面產(chǎn)生裂紋,產(chǎn)生裂紋處的表面沒有表面膜保護,氫原子能夠輕易地進入鎂和鎂合金中與鎂反應生成氫化鎂。這些進入的氫原子屬于小分子,它會位于晶格的間隙中,或在裂紋尖端的表面上。它們會影響到金屬原子的在這些位置上的電子密度分布,使其與相鄰的金屬原子間的鍵變?nèi)酰灾掠诟菀装l(fā)生滑移,產(chǎn)生開裂。裂紋處的應力較為集中,晶格畸變較大,這就使氫原子更易優(yōu)先存在于這些地方,降低了位錯間彈性的交互作用。氫原子的分布還會根據(jù)應力場的變化而進行調(diào)整,從而降低了位錯運動的阻力,提高了位錯的運動速度。