軸承檢測的主要項目及常見問題

作者:發(fā)布時間 : 2025-11-28 類型:權(quán)威檢測標(biāo)簽: 認(rèn)證證書軸承檢測的意義遠不止于判斷一個零件是否合格。它是貫穿于軸承設(shè)計、制造、使用和維護全過程的一項核心質(zhì)量活動。

主要檢測項目:

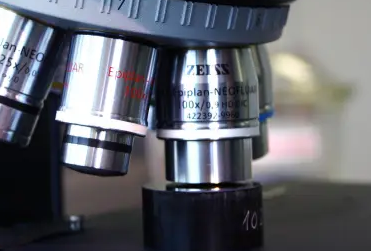

尺寸與精度檢測:內(nèi)外徑、寬度、旋轉(zhuǎn)精度、游隙(徑向/軸向)、圓度、圓柱度。

材料與性能檢測:硬度(洛氏HRC、布氏HBW等)、金相組織、化學(xué)成分分析、沖擊韌性、抗拉強度。

表面質(zhì)量檢測:表面粗糙度、裂紋缺陷(無損探傷)、殘磁強度、銹蝕、涂層厚度。

動態(tài)性能與壽命測試:振動與噪聲、疲勞壽命、額定動/靜載荷、溫升、密封性能、潤滑脂性能。

檢測數(shù)據(jù)是生產(chǎn)過程的“聽診器”。通過分析尺寸偏差、表面粗糙度、材料組織等,可以反向追溯生產(chǎn)中的問題(如熱處理工藝不當(dāng)、磨加工精度不足),從而優(yōu)化制造工藝,提升產(chǎn)品的一致性和可靠性。

通過疲勞壽命試驗、額定載荷測試等,驗證軸承的設(shè)計是否達到預(yù)期目標(biāo)。一份權(quán)威的檢測報告是向客戶證明產(chǎn)品性能的最有力工具。

通過過程中的檢測,可以及時發(fā)現(xiàn)不合格品,避免其流入后續(xù)工序或客戶手中,從而減少批量報廢、售后索賠等巨大損失,實現(xiàn)“質(zhì)量成本”的最小化。

無論是對于制造商的質(zhì)量管控,還是對于用戶的采購驗收,亦或是對于設(shè)備的健康管理,系統(tǒng)而科學(xué)的軸承檢測都是一項不可或缺且具有極高投資回報率的關(guān)鍵項目。

軸承的常見問題(通常稱為“失效模式”或“故障”)是導(dǎo)致設(shè)備停機的主要原因之一。了解這些問題的現(xiàn)象、原因和預(yù)防措施,對于設(shè)備維護和壽命延長至關(guān)重要。

疲勞失效(接觸疲勞)

這是軸承在正常使用條件下,達到其額定壽命后的正常失效形式,但過早出現(xiàn)則屬異常。

現(xiàn)象:

在滾道或滾動體表面出現(xiàn)剝落或點蝕,即金屬小片從工作表面脫落,形成凹坑。

設(shè)備運行時振動和噪聲顯著增大。

主要原因:

載荷過大:超過軸承的設(shè)計載荷。

潤滑不良:油膜破裂導(dǎo)致金屬表面直接接觸。

安裝不當(dāng):如偏心、傾斜導(dǎo)致應(yīng)力集中。

預(yù)期壽命已到。

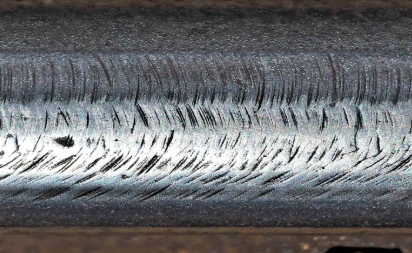

磨損失效

由于異物侵入或潤滑不良,導(dǎo)致零件表面材料被磨掉。

現(xiàn)象:

工作表面粗糙,尺寸發(fā)生變化,游隙增大。

軸承精度下降,運行不平穩(wěn)。

主要原因:

污染物侵入:灰塵、沙粒、金屬屑等磨料顆粒進入軸承內(nèi)部。

潤滑不良或潤滑劑選用錯誤。

密封裝置失效。

腐蝕失效

軸承表面發(fā)生化學(xué)或電化學(xué)反應(yīng)。

現(xiàn)象:

表面出現(xiàn)紅色、黑色的氧化物或腐蝕坑。

可能導(dǎo)致早期疲勞剝落。

主要原因:

水分或濕氣侵入:設(shè)備在潮濕環(huán)境運行或使用過程中進水。

腐蝕性介質(zhì)侵入:酸、堿等化學(xué)物質(zhì)。

手汗接觸:安裝時未戴手套,手汗導(dǎo)致腐蝕。

微振腐蝕:軸承在靜止?fàn)顟B(tài)下因外部振動而產(chǎn)生微小擺動,破壞表面氧化膜。

斷裂失效

軸承套圈或保持架出現(xiàn)裂紋或完全斷裂。

現(xiàn)象:

套圈或保持架上有可見裂紋。

主要原因:

過大的沖擊載荷。

安裝不當(dāng)(如不均勻的敲擊)導(dǎo)致應(yīng)力集中。

軸承與軸/孔的配合過盈量太大,導(dǎo)致套圈脹裂。

保持架強度不足或受到異常應(yīng)力。

潤滑問題

這通常是引發(fā)以上多種問題的根本原因。

現(xiàn)象:

軸承變色(藍色或棕色,表明過熱)。

潤滑脂干涸、結(jié)焦或流失。

主要原因:

潤滑劑選擇錯誤(粘度、類型不對)。

潤滑劑量不足或過多。

潤滑周期過長。

工作溫度過高,導(dǎo)致潤滑脂氧化、失效。

絕大多數(shù)軸承早期失效都不是由于疲勞所致,而是源于潤滑、污染、安裝和維護的人為因素。因此,通過規(guī)范操作和定期維護,可以極大程度地避免這些問題。